您的浏览器版本过低,可能导致网站部份功能不能正常使用。

为了您能正常使用网站功能,请使用这些浏览器。

Chrome 9+

Firefox 4+

Opera 12

IE 10+

3D电子束选区熔化

发布日期:2018-12-26 2297

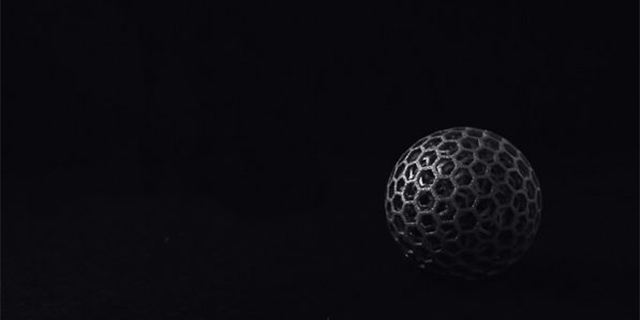

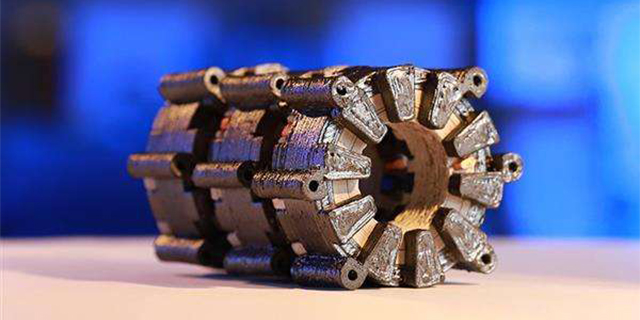

1994年瑞典ARCAM公司申请的一份专利,所开发的技术称为电子束熔化成形技术(Elec—tronBeamMelting),ARCAM公司也是世界上第一家将电子束快速制造商业化的公司,并于2003年推出第一代设备,此后美国麻省理工学院、美国航空航天局、北京航空制造工程研究所和我国清华大学均开发出了各自的基于电子束的快速制造系统。 美国麻省理工学院开发了电子束实体自由成形技术(ElectronBeamSolidFreeformFabrication,EBSFF)。 EBSFF技术利用电子束熔化金属丝材,采用送丝方式供给成形材料,电子束固定不动,金属丝材通过送丝装置和工作台移动,与激光近形制造技术类似,电子束熔丝沉积快速制造时影响因素较多,如电子束流、加速电压、聚焦电流、偏摆扫描、工作距离、工件运动速度、送丝速度、送丝方位、送丝角度、丝端距工件的高度、丝材伸出长度等。 这些因素共同作用影响熔积体截面几何参量,而区分单一因素的作用十分困难;瑞典ARCAM公司与清华大学电子束开发的选区熔化(EBsM)利用电子束熔化铺在工作台面上的金属粉末,与激光选区熔化技术类似,利用电子束实时偏转实现熔化成形,该技术不需要二维运动部件,可以实现金属粉末的快速扫描成形。 类似激光选区烧结和激光选区熔化工艺,电子束选区熔化技术(EBSM)是一种采用高能高速的电子束选择性地轰击金属粉末,从而使得粉末材料熔化成形的快速制造技术。 EBSM技术的工艺过程为:先在铺粉平面上铺展一层粉末;然后,电子束在计算机的控制下按照截面轮廓的信息进行有选择的熔化,金属粉末在电子束的轰击下被熔化在一起,并与下面已成形的部分粘接,层层堆积,直至整个零件全部熔化完成;最后,去除多余的粉末便得到所需的三维产品。 上位机的实时扫描信号经数模转换及功率放大后传递给偏转线圈,电子束在对应的偏转电压产生的磁场作用下偏转,达到选择性熔化。 经过十几年的研究发现对于一些工艺参数如电子束电流、聚焦电流、作用时间、粉末厚度、加速电压、扫描方式进行正交实验。作用时间对成型影响最大。 电子束直接金属成形技术采用高能电子束作为加工热源,扫描成形可通过操纵磁偏转线圈进行,没有机械惯性,且电子束具有的真空环境还可避免金属粉末在液相烧结或熔化过程中被氧化。 电子束与激光相比,具有能量利用率高、作用深度大、材料吸收率高、稳定及运行维护成本低等优点。 EBM技术优点是成型过程效率高,零件变形小,成型过程不需要金属支撑,微观组织更致密等电子束的偏转聚焦控制更加快速、灵敏。 激光的偏转需要使用振镜,在激光进行高速扫描时振镜的转速很高。 在激光功率较大时,振镜需要更复杂的冷却系统,而振镜的重量也显著增加。 因而在使用较大功率扫描时,激光的扫描速度将受到限制。 在扫描较大成形范围时,激光的焦距也很难快速的改变。 电子束的偏转和聚焦利用磁场完成,可以通过改变电信号的强度和方向快速灵敏的控制电子束的偏转量和聚焦长度。 电子束偏转聚焦系统不会被金属蒸镀干扰。 用激光和电子束熔化金属的时候,金属蒸汽会弥散在整个成形空间,并在接触的任何物体表面镀上金属薄膜。 电子束偏转聚焦都是在磁场中完成,因而不会受到金属蒸镀的影响;激光器振镜等光学器件则容易受到蒸镀污染。 真空室抽气过程中粉末容易被气流带走,造成真空系统的污染;但其存在一个比较特殊的问题即粉末溃散现象,其原因是电子束具有较大动能,当高速轰击金属原子使之加热、升温时,电子的部分动能也直接转化为粉末微粒的动能。 当粉末流动性较好时,粉末颗粒会被电子束推开形成溃散现象。 防止吹粉的基本原则是提高粉床的稳定性,克服电子束的推力,主要有四项措施:降低粉末的流动性,对粉末进行预热,对成型底板进行预热,优化电子束扫描方式。 因此,粉末材料一直很难成为真空电子束设备的加工对象,工艺参数方面的研究更是鲜有报导。 针对粉末在电子束作用下容易溃散的现象,提出粉末体系所能承受的电子束域值电流(溃散电流)和电子束扫描域值速度(溃散速度)判据,并在此基础上研究出混合粉末; EBM技术成型室中必须为高真空,才能保证设备正常工作,这使得EBM技术整机复杂度提高。 还因在真空度下粉末容易扬起而造成系统污染。 此外,EBM技术需要将系统预热到800℃以上,使得粉末在成型室内预先烧结固化在一起,高预热温度对系统的整体结构提出非常高的要求,加工结束后零件需要在真空成型室中冷却相当长一段时间,降低了零件的生产效率。 电子束无法像激光束一样聚焦出细微的光斑因此成型件难以达到较高的尺寸精度。 因此,对于精密或有细微结构的功能件,电子束选区熔化成型技术是难以直接制造出来的。 电子束偏转误差。 EBSM系统采用磁偏转线圈产生磁场,使电子偏转。 由于偏转的非线性以及磁场的非均匀性,电子束在大范围扫描时会出现枕形失真,即大偏角时的散焦。 EBSM系统采用聚焦线圈使电子束聚焦,若聚焦线圈中的电流恒定,电子束的聚焦面为球面。 而电子束在平面上扫描,因此电子束在不偏转时聚焦,而在大角度偏转时出现散焦。 粉末的利用率很低(20%~30%),粉末的污染问题,粉末相对昂贵的价格等。 而送丝式激光增材制造不仅材料利用率很高(几乎100),没有粉尘污染,对设备的要求比较低,更加具有经济性。 因此,近些年来,一些机构已经开始将目光转移到送丝的增材制造技术研究上来。 目前,应用最多的还是采用TIG电弧熔丝的方式,而用激光的很少。 综上所述,目前国外关于送丝式的激光增材制造研究比较少,而采用TIG电弧熔丝的方式研究较多,国内在这方面的研究还未有报道。 一般的,采用TIG电弧熔丝方法制备的抗拉强度和屈服强度低于激光增材制造技术,而延伸率要比激光的要高。 组织上,TIG电弧熔丝方法制备的钛合金主要以网篮组织为主,而激光增材制造的以魏氏组织为主,这是由于两种方式不同的能量特点和输入造成的。 送粉式在工艺窗口和内部缺陷等方面均优于送丝式,送粉式的激光增材制造大大减少了所需的激光功率阈值。 采用送丝式时随着增大激光功率,沉积层的高度呈线性下降,影响成形效率,此时必须加大送丝速度,但送丝速度的增加又会带了送丝稳定性的问题。 因此,送丝成形对激光功率、送丝速度、扫描速度这三者之间的参数匹配很重要。 而送粉式在增大功率时,高度基本不变。 尺寸精度方面,送粉式在厚度方向除了底部较窄外,其他地方厚薄均匀,侧壁非常平直;长度方向上,熔池未下淌,成形较平直。 送丝式在厚度方向上厚薄较均匀,但由于丝的刚性扰动和丝与光的对中性要求比较苛刻,因而容易出现丝和光的微小偏离,从而使侧壁成形不是很平直,出现了弯曲; 在长度方向上,在激光开始和结束的地方,出现了沉积层的倾斜与下淌,这是由于激光功率较送粉的大,同时由于激光停止出光前就先停止送丝,因而在收尾处激光单纯的作用在沉积层上,造成沉积层熔池的下淌。 综上所述,在工艺窗口、内部缺陷、尺寸精度和表面精度方面,送粉式的要优于送丝式的;在效率和经济性方面,送丝式具有突出性的优势。

- 热门文章 -

2019-12-03 2714

2017-13-10 2224

2017-18-10 1918

2017-19-10 2013

2017-20-10 1749

2017-24-10 2186

2017-26-10 2132

暂无评论